ROHM ZG/ZS, ZGU/ZSU, EG/ES - Geared scroll chucks User Manual

Page 3

Sollen neue Spannsätze auf der Maschine in Betrieb genom-

men werden, so istzuvor die Zulässigkeit zu prüfen. Hierun-

ter fallen auch vom Anwender selbst gefertigte Spannsätze

bzw. Spannsatzteile. Einfluss auf die Zulässigkeit haben die

Widerstandsklasse der Schutzeinrichtung, die Massen der

evtl. wegschleudernden Teile (ermittelt durch berechnen

oder wiegen), der max. mögliche Futterdurchmesser (mes-

sen), sowie die max. erreichbare Drehzahl der Maschine.

Um die mögliche Aufprallenergie auf die zulässige Größe zu

reduzieren, müssen die zulässigen Massen und Drehzahlen

ermittelt (z. B. beim Maschinenhersteller nachgefragt) und

ggf. die max. Drehzahl der Maschine begrenzt werden.

Grundsätzlich jedoch sind die Spannsatzteile (z.

B. Aufsatzbacken, Werkstückauflagen, Planspannpratzen

usw.) so leichtgewichtig wie möglich zu konstruieren.

4. Spannen anderer/weiterer Werkstücke

Sind für diese Spanneinrichtung spezielle Spannsätze (Bak-

ken, Spanneinsätze, Anlagen, Ausrichtelemente, Lagefixie-

rungen, Spitzen usw.) vorgesehen , so dürfen mit diesen

ausschließlich diejenigen Werkstücke in der Weise gespannt

werden, für welche die Spannsätze ausgelegt wurden.Wird

dies nicht beachtet, so können durch ungenügend Spann-

kräfte oder ungünstige Spannstellenplazierungen Sach-- und

Personenschäden verursacht werden.

Sollen deshalb weitere bzw. ähnliche Werkstücke mit dem

gleichen Spannsatz gespannt werden, so ist dazu die schrift-

liche Genehmigung des Herstellers erforderlich

7. Spannbereiche

Der max. Spann-- bzw. Versetzungsbereich bei versetzbaren

Grund-- oder Aufsatzbacken darf nicht überschritten werden, da

sonst kein ausreichender Eingriff zwischen der Spannbacke

und dem kraftübertragenden Bauteil sicher gewährleistet wer-

den kann.

8. Spannkraftkontrolle

1. Spannkraftkontrolle (allgemein)

Gemäß der Richtlinie EN 1550 § 6.2 Nr. d) müssen statische

Spannkraftmeßvorrichtungen verwendet werden, um den

Wartungszustand in regelmäßigen Zeitabständen gemäß

den Wartungsanleitungen zu überprüfen. Danach muß nach

ca. 40 Betriebsstunden -- unabhängig von der Spannfre-

quenz -- eine Spannkraftkontrolle erfolgen.

Falls erforderlich, sind dazu spezielle Spannkraftmeßbacken

oder --vorrichtungen ** (Druckmeßdosen) zu verwenden.

9. Festigkeit des zu spannenden Werkstücks

Um ein sicheres Spannen des Werkstücks bei den auftretenden

Bearbeitungskräften zu gewährleisten, muß der eingespannte-

Werkstoff eine der Spannkraft angemessene Festigkeit haben

und darf nur geringfügig kompressibel sein.

Nichtmetalle wie z. B. Kunststoffe, Gummi usw. dürfen nur mit

schriftlicher Genehmigung durch den Hersteller gespannt und

bearbeitet werden!

10. Montage-- und Einrichtarbeiten

Durch Spannbewegungen, evtl. Richtbewegungen usw. wer-

den kurze Wege unter z. T. großen Kräften in kurzen Zeiten

durchfahren. Grundsätzlich muß deshalb bei Montage-- und

Einrichtearbeiten die zur Futterbetätigung vorgesehene Antrieb-

seinrichtung ausdrücklich ausgeschaltet werden. Sollte aller-

dings im Einrichtebetrieb auf die Spannbewegung nicht

Sicherheitshinweise und Richtlinien für den Einsatz von handbetätigten Spanneinrichtungen

verzichtet werden können, so muß bei Spannwegen größer

als 4 mm

--

eine fest-- oder vorübergehend angebaute Werkstückhalte-

vorrichtung an der Vorrichtung montiert sein,

oder

--

eine unabhängig betätigte eingebaute Haltevorrichtung (z.B.

Zentrierbacken bei Zentrier-- und Planspannfuttern) vorhan-

den sein,

oder

--

eine Werkstück--Beladehilfe (z. B. Ladestock)

vorgesehen werden,

oder

--

die Einrichtearbeiten müssen im hydraulischen, pneumati-

schen bzw. elektrischen Tipp--Betrieb (entsprechende Steue-

rung muß möglich sein!) durchgeführt werden.

.

Die Art dieser Einrichtehilfsvorrichtung hängt grundsätzlich von

der verwendeten Bearbeitungsmaschine ab und ist gegebenen-

falls gesondert zu beschaffen!

Der Maschinenbetreiber hat dafür zu sorgen, daß während des

gesamten Spannvorgangs jegliche Gefährdung von Personen

durch die Spannmittelbewegungen ausgeschlossen ist. Zu die-

sem Zweck sind entweder 2--Hand--Betätigungen zur Spannein-

leitung oder -- noch besser -- entsprechende Schutzvorrichtun-

gen vorzusehen.

11. Manuelles Be-- und Entladen

Bei manuellen Be- und Entladevorgängen muss ebenfalls eine

mechanische Gefährdung für die Finger durch Spannwege grö-

ßer als 4 mm berücksichtigt werden. Dies kann dadurch erfol-

gen, daß

--

eine unabhängig betätigte eingebaute Haltevorrichtung (z.B.

Zentrierbacken bei Zentrier-- und Planspannfuttern) vorhan-

den sein muss oder

--

eine Werkstück--Beladehilfe (z. B. Ladestock) einzusetzen ist

oder

--

eine Verlangsamung der Spannbewegung (z. B. durch Dros-

selung der Hydraulikversorgung) auf Spanngeschwindigkei-

ten von nicht mehr als 4 mm s

--1

vorgesehen wird.

12. Befestigung und Austausch von Schrauben

Werden Schrauben ausgetauscht oder gelöst, kann mangelhaf-

ter Ersatz oder Befestigung zu Gefährdungen für Personen und

Gegenständen führen. Deshalb muß bei allen Befestigungs-

schrauben, wenn nicht ausdrücklich anderweitig angegeben,

grundsätzlich das vom Hersteller der Schraube empfohlene und

der Schraubengüte entsprechende Anzugsdrehmoment ange-

wendet werden.

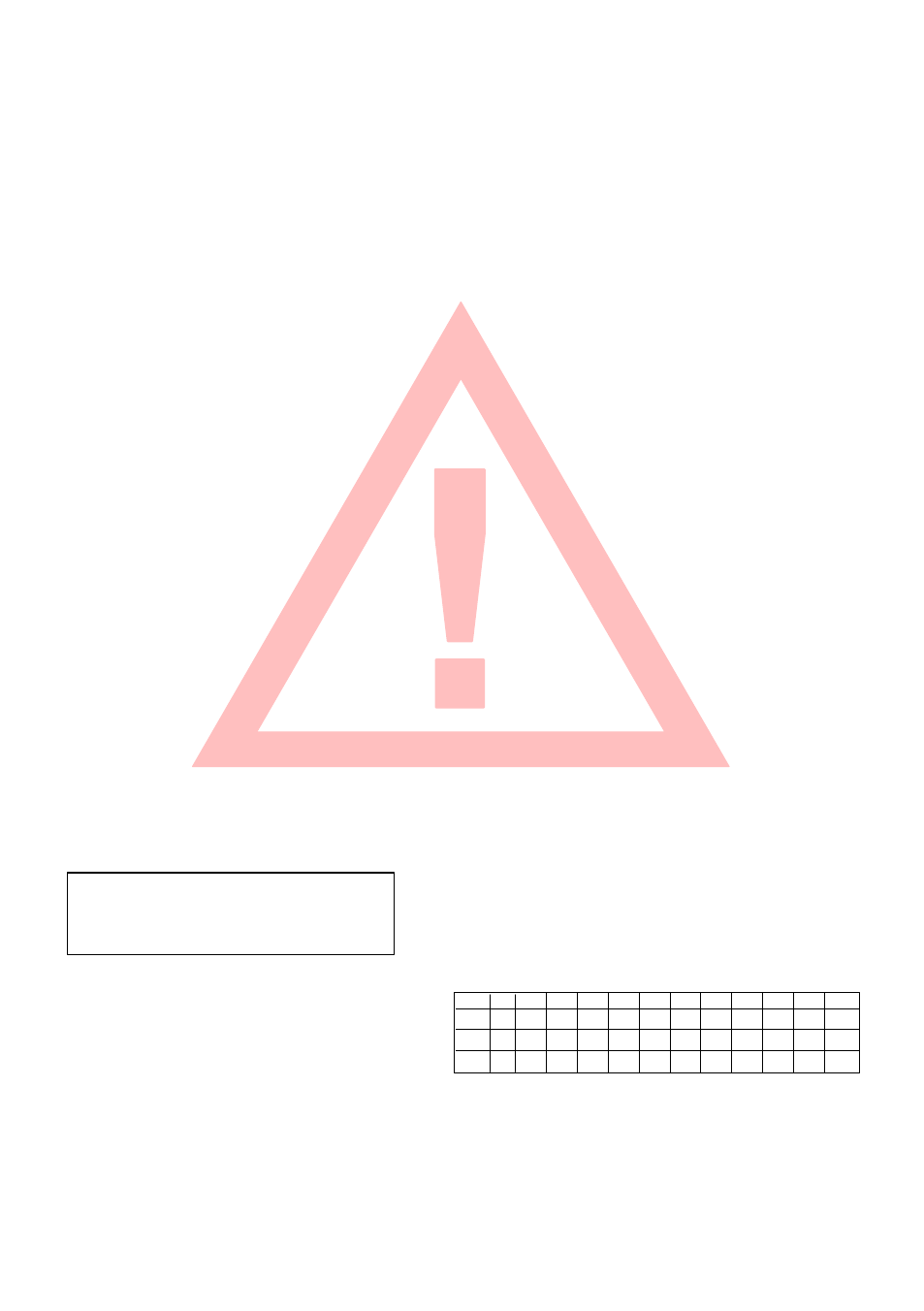

Es gilt für die gängigen Größen M5 -- M24 der Güten 8.8, 10.9

und 12.9 folgende Anzugsdrehmomententabelle:

Anschraubmomente in Nm:

Bei Ersatz der Originalschrauben ist im Zweifelsfall die Schrau-

bengüte 12.9 zu verwenden. Bei Befestigungsschrauben für

Spanneinsätze, Aufsatzbacken, Festanlagen, Zylinderdeckel

und vergleichbare Elemente ist grundsätzlich die Güte 12.9

einzusetzen.

Alle Befestigungsschrauben, welche aufgrund ihres Verwen-

dungszwecks öfters gelöst und anschließend wieder festgezo-

gen werden müssen (z.B. wegen Umrüstarbeiten), sind im halb-

jährlichen Rhythmus im Gewindebereich und an der Kopfanla-

gefläche mit Gleitmittel (Fettpaste) zu beschichten.

** Empfohlenes Spannkraft-Messsystem EDS

EDS 50 kpl.

Id.-Nr.

161425

EDS 100 kpl.

Id.-Nr.

161426

EDS 50/100 kpl.

Id.-Nr.

161427

Güte

M5 M6

M8

M10 M12 M14 M16 M18 M20 M22 M24

8.8

5,9 10,1 24,6

48

84

133

206

295

415

567

714

Nm

10.9

8,6 14,9 36,1

71

123

195

302

421

592

807 1017

Nm

12.9

10 17,4 42,2

83

144

229

354

492

692

945

1190

Nm

3