Lincoln Electric IMT545 AC-225 GLM User Manual

Page 23

23

3. Build-up to size.

4. Do not quench. This will make the deposit slightly soft-

er than the deposit on the idlers and rollers. That means

that the wear will primarily be on the rails, which are a

lot easier and less time-consuming and cheaper to build-

up.

NOTE: The same electrode — Wearshield™ BU — will give the

operator two desired hardnesses, just by a difference in cooling

rate, making it possible to put the hardest deposit on the most

expensive parts.

NOTE: The outside of the rails (the side that comes in contact with

the ground) should be surfaced with Wearshield™ ABR, since this

side has Metal to Ground wear.

Welding Cast Iron

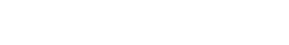

When welding on a piece of cold cast iron, the tremendous heat

from the arc will be absorbed and distributed rapidly into the cold

mass. This heating and sudden cooling creates WHITE, BRITTLE

cast iron in the fusion zone.

This is the reason why welds in cast iron break. Actually,

one piece of the broken cast iron has the entire weld on it,

and the other piece has no weld on it.

In order to overcome this, the welding operator has two

choices:

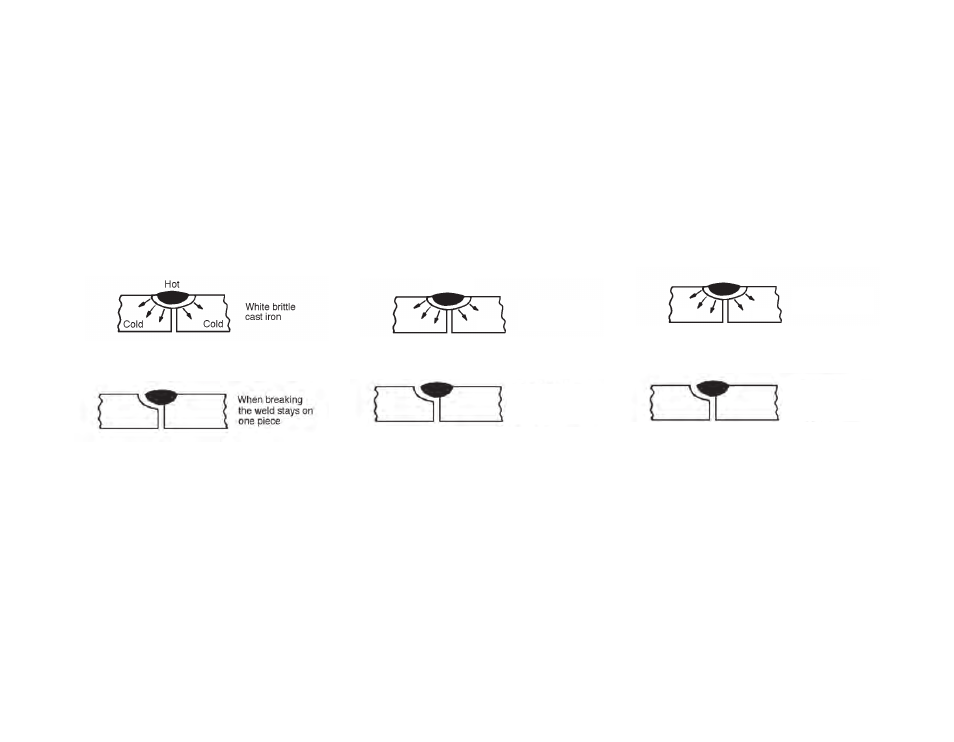

1. He can preheat the entire casting to 500-1200°F. (260-

649°C). If the cast iron is hot before welding, there will

be no sudden chilling which creates brittle white cast

iron. The entire casting will cool slowly.

2. He can weld 1/2" (12.5mm) at a time, and not weld at

that spot again until the weld is completely cool to the

touch.

In this way no large amount of heat is put into the mass.

Most inexperienced welders will probably use the second

method, because they have no way of preheating large cast-

ings. Smaller castings can easily (and should) be preheated

before welding. A forge, stove, a fire, or the Arc Torch are

all excellent means of preheating.

When using the 1/2" (12.5mm) at a time method, it is rec-

ommended to start 1/2" (12.5mm) away from the previous

bead and weld into the previous bead (backstepping).

3. Recubra hasta obtener el tamaño deseado.

4. No enfríe. Esto hará que el depósito sea un poco más

suave que el depósito en los rodillos y ruedas. Esto

significa que el área de desgaste estará básicamente en

los rieles, que requieren menos tiempo, dinero y esfuerzo

para recubrirlos.

NOTA:

El mismo electrodo, Wearshield™ BU, ofrecerá al

operador dos opciones de dureza por una diferencia en la

velocidad de enfriamiento, haciendo posible colocar el

depósito más duro en las partes más costosas.

NOTA: La parte exterior de los rieles (que tiene contacto

con la tierra) debe recubrirse con Wearshield™ BU, ya que

este lado presenta un desgaste del metal por la tierra.

Cómo soldar hierro vaciado

Cuando se suelda una pieza de hierro vaciado frío, la

enorme cantidad de calor que despide el arco será absorbida

y distribuida rápidamente en la masa fría. Esta calor y

enfriamiento repentino crea hierro vaciado BLANCO y

QUEBRADIZO en la zona de fusión.

Esta es la razón por la que las soldaduras en hierro vaciado

se rompen. En realidad, una pieza de fierro vaciado rota se

queda con la soldadura completa en ella y la otra pieza sin

soldadura.

Para contrarrestar esto, el soldador tiene dos opciones:

1. Puede precalentar toda la pieza de 260 a 649°C (500 -

1200°F). Si el hierro vaciado se calienta antes de soldar,

no habrá enfriamiento repentino que produzca un hierro

vaciado blanco y quebradizo. Toda la pieza fundida se

enfriará lentamente.

2. Puede soldar 12.5 mm (1/2") a la vez y no soldar en esa

área otra vez hasta que la soldadura esté completamente

fría al tacto.

De esta forma, no se aplica una gran cantidad de calor a la

masa.

La mayoría de los soldadores sin experiencia

probablemente utilizarán el segundo método, porque no

cuentan con una forma de precalentamiento para piezas

fundidas grandes. Las piezas fundidas más pequeñas

pueden (y deben) precalentarse fácilmente antes de

soldarse. Una fragua, horno, soplete o la misma antorcha

de arco son medios excelentes de precalentamiento.

Cuando se utiliza el método en el que se suelda 12.5 mm

(1/2") a la vez, se recomienda comenzar a 12.5 mm (1/2")

del cordón anterior y soldar hacia el mismo (método

regresivo).

Caliente

Hierro vaciado blan-

co y quebradizo

Frío

Frío

Cuando se rompe, la sol-

dadura queda en una de

las piezas.

3. Recharger aux dimensions.

4. Ne pas tremper. Le dépôt sera ainsi légèrement plus doux que

celui des galets et rouleaux. Cela signifie que l'usure se fera prin-

cipalement sur les rails, qui sont bien plus faciles, moins longs et

moins onéreux à recharger.

NOTA : La même électrode, BU-90, donnera deux duretés recher-

chées que l'on obtiendra en modifiant légèrement la vitesse de

refroidissement. Il sera ainsi possible de placer le dépôt le plus dur

sur les pièces les plus onéreuses.

NOTA : L'extérieur des rails (le côté qui entre en contact avec la

terre) doit être rechargé avec le produit Abrasoweld, étant donné

que ce côté a une usure métal-terre.

Soudage de la fonte

Quand on soude sur une pièce de fonte froide, la chaleur intense de

l'arc est absorbée et répartie rapidement dans la masse froide. Ce

chauffage suivi du refroidissement subit crée une fonte BLANCHE

FRAGILE dans la zone de fusion.

C'est la raison pour laquelle les soudures dans la fonte cassent. En

fait, la soudure complète reste sur une des deux pièces de la fonte

rompue et par conséquent il n'y a pas de soudure sur l'une des deux

pièces.

Pour y pallier, l'opérateur de soudage a deux choix :

1. Préchauffer la pièce au complet entre 500 et 1 200 °F (260-649

°C). Si la fonte est chaude avant le soudage, il n'y aura pas de

refroidissement subit qui donne une fonte blanche fragile.

Toute la pièce moulée refroidira lentement.

2. Souder 1/2 po (12,5 mm) à la fois et ne revenir à cet endroit que

quand la soudure est refroidie (au toucher).

De cette façon la masse ne reçoit pas une grande quantité de

chaleur.

La plupart des soudeurs inexpérimentés utiliseront probablement la

deuxième méthode, étant donné qu'ils n'ont pas de moyen de

préchauffer les grosses pièces moulées. On peut (et on doit)

préchauffer facilement les petites pièces moulées avant le soudage.

Une forge, un four, un feu ou la torche à arc sont d'excellents

moyens de préchauffage.

Quand on utilise la méthode 1/2 po (12,5 mm) à la fois, on

recom-

mande de commencer à 1/2 po (12,5 mm) du cordon précé-

dent et de souder vers celui-ci. C'est ce que l'on appelle la

méthode à pas de pèlerin.

Chaud

Fonte blanche

fragile

Froid

Froid

Lors de la rupture, la

soudure reste sur une

seule pièce.