RIDGID 918I User Manual

Page 27

Ridge Tool Company

26

915, 916, 918, 918I

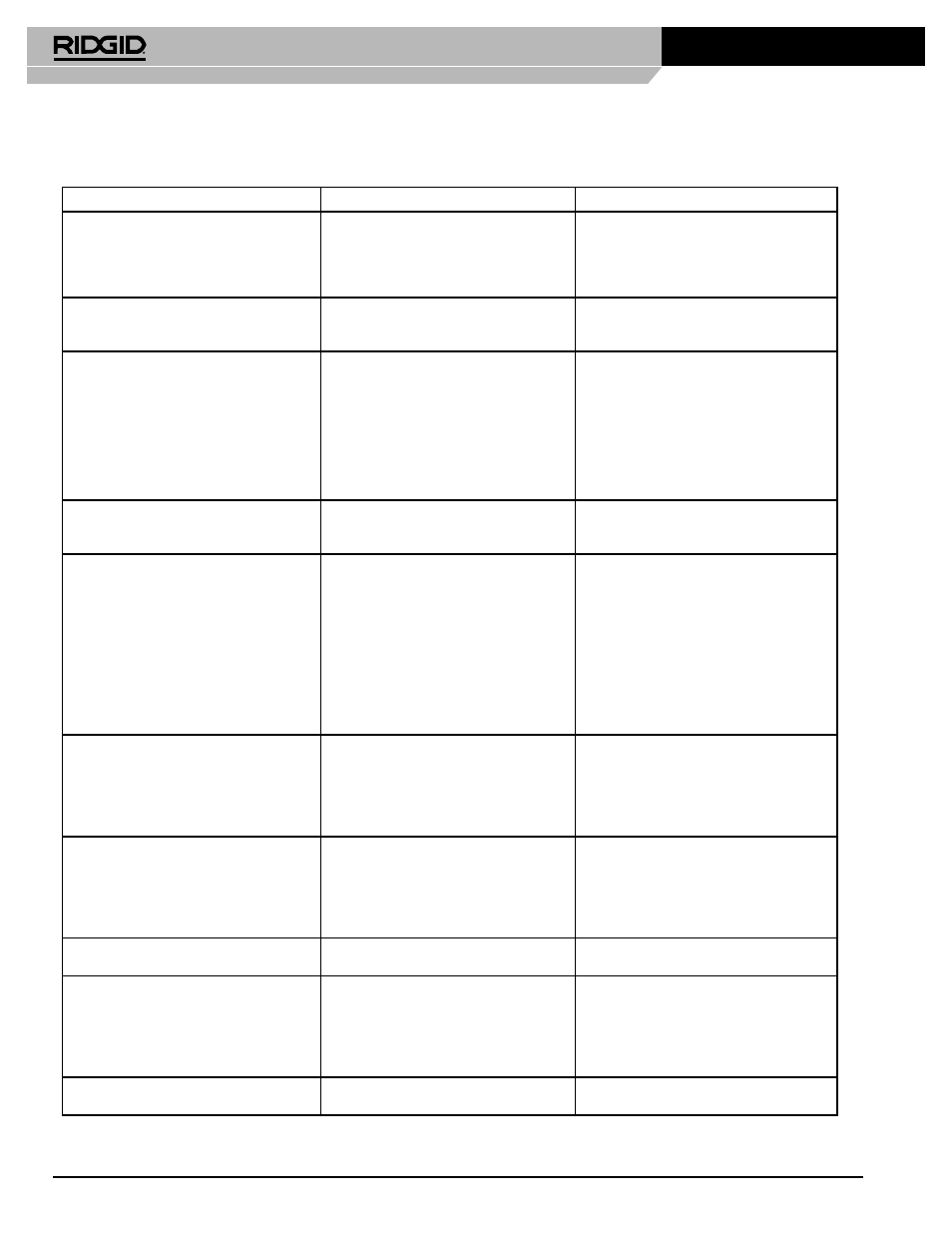

Tabella 3. Diagnostica

GUASTO

CAUSA PROBABILE

AZIONE CORRETTIVA

1. Scanalatura rullata troppo stretta o troppo

larga.

a. Dimensione errata dei rulli di scanalatura e

guida.

b. Errore di accoppiamento dei rulli di

scanalatura e guida.

c. Rullo scanalatore e/o rullo guida usurati.

a. Installare dei rulli di scanalatura e guida di

dimensioni corrette.

b. Accoppiare correttamente i rulli di scanalatura e

guida.

c. Sostituire i rulli usurati.

2. La scanalatura rullata non è perpendicolare

all’asse del tubo.

a. Lo spezzone di tubo non è diritto.

b. L’estremità del tubo non è perpendicolare

all’asse del tubo.

a. Usare un tubo diritto.

b. Tagliare l’estremità del tubo ad angolo retto.

3. Il tubo è tracciato durante la scanalatura.

a. Tubo non orizzontale.

b. L’asse del tubo non è spostato di ½° rispetto

all’asse del rullo guida.

c. L’asse del tubo non è spostato nella direzione

corretta.

d. Scanalatrice non orizzontale.

e. Vite di alimentazione non serrata. (915)

a. Regolare il supporto per mettere orizzontale il

tubo.

b. Spostare il tubo di 1/2°. (vedere Fig. 14, 15)

c. Vedere le istruzioni d’installazione.

d. Disporre orizzontale la scanalatrice.

e. Serrare la vite di avanzamento con il dente di

arresto per ogni giro.

4. Il tubo si sposta avanti e indietro sull’asse del

rullo guida durante la scanalatura.

a. Lo spezzone di tubo non è diritto.

b. L’estremità del tubo non è perpendicolare

all’asse del tubo.

a. Usare un tubo diritto.

b. Tagliare l’estremità del tubo ad angolo retto.

5. Il tubo oscilla lateralmente sul rullo guida

durante la scanalatura.

a. Estremità del tubo appiattita o danneggiata.

b. Punto più duro nel materiale del tubo o cordoni

di saldaturapiù duri del tubo.

c. Il motore di azionamento fa ruotare troppo

velocemente il tubo.

d. I rulli del cavalletto di sostegno del tubo non

sono nella posizione corretta per la

dimensione del tubo.

e. La velocità di avanzamento del rullo scanala-

tore è troppo lenta. (915)

a. Tagliare via l’estremità del tubo danneggiata.

b. Usare tubo di elevata qualità di durezza

uniforme.

c. Ridurre la velocità - cambiare a bassa velocità

o usare il motore RIDGID a 36 rpm 300, 535,

1233, 1224 o 1822.

d. Posizionare i rulli del cavalletto per tubo per le

dimensioni del tubo usato.

e. Far avanzare manualmente più rapidamente il

rullo scanalatore nel tubo.

6. La scanalatrice non riesce a produrre una

scanalatura nel tubo.

a. È stato superato lo spessore massimo di

parete del tubo.

b. Rulli errati.

c. Dado di regolazione non impostato.

d. Il motore di azionamento non fornisce la

coppia minima richiesta.

a. Consultare la tabella della capacità del tubo.

b. Installare i rulli corretti.

c. Impostare la profondità.

d. Usare il motore di azionamento RIDGID N° 300,

535, 1224, 1233 o 1822.

7. La scanalatrice non riesce a produrre una

scanalatura a specifi ca.

a. Superata la tolleranza massima del diametro

del tubo.

b. Errore di accoppiamento dei rulli di

scanalatura e guida.

c. Il materiale del tubo è troppo duro.

d. Vite di regolazione non impostata. (915/916)

a. Usare un tubo del diametro corretto.

b. Usare un set di rulli corretto.

c. Sostituire il tubo.

d. Impostare la profondità.

8. Il tubo scivola sul rullo guida.

a. La zigrinatura del rullo guida è intasata di

metallo o spianata dall’usura.

a. Pulire o sostituire il rullo guida.

9. La scanalatrice non riesce a far ruotare il tubo

durante la scanalatura.

a. La velocità di avanzamento manuale del rullo

scanalatore è troppo lenta (915/916).

b. Il motore di azionamento non fornisce la

coppia minima richiesta.

c. Mandrino non chiuso sulle spianature

dell’albero di trasmissione.

a. Far avanzare manualmente più rapidamente il

rullo scanalatore nel tubo.

b. Usare il motore di azionamento RIDGID N° 300,

535, 1224, 1233 o 1822.

c. Chiudere il mandrino.

10. L’unità motrice e la scanalatrice tendono a

rovesciarsi.

a. Sostegno insuffi ciente del tubo.

a. Usare (2) cavalletti per tubo per tutte le

lunghezze superiori a 36”.