Ivoclar Vivadent IPS PressVEST Speed v.1 User Manual

Page 22

Precalentamiento

– 850°C

– Introducir el cilindro fraguado en el horno a 850°C

Tiempo de mantenimiento – Cilindro de 100 g – mín. 45 minutos

después de alcanzar de

– Cilindro 200 g – mín. 60 minutos

nuevo la temperatura de

– Si se precalientan simultáneamente varios cilindros (más de 2 cilindros), es necesario prolongar

precalentamiento de 850°C

el tiempo de precalentamiento de 15 min por cilindro

Notas importantes

– Preparación de las restauraciones, colocación de los bebederos, cilindro, inyección, desmuflado y limpieza

de las piezas inyectadas según instrucciones de uso correspondientes

– Eliminar completamente el exceso de líquido de separación antes de poner en revestimiento, ya que de lo

contrario el revestimiento no fragua totalmente

– No utilizar liberador de tensiones para cera (Tensid), ya que puede reaccionar con el revestimiento

– Resultados estables solo se logran siguiendo las instrucciones de uso

– Es imprescindible mantener la temperatura de trabajo indicada. El líquido puede almacenarse en el

refrigerador a 5–10ºC

– Diluir el líquido exclusivamente con agua destilada o agua desionizada

– Concentración del líquido: cuanta mayor cantidad de agua se añada al líquido de mezcla, tanto menor será

la expansión de fraguado y comprometerá la estabilidad del material de revestimiento. No utilizar una

concentración de líquido inferior al 40%.

– Trabajar el revestimiento siempre con instrumentos limpios y secos. No utilizar vasos de mezcla para yeso

– Es imprescindible observar los tiempos mínimos indicados (tiempo de fraguado / tiempo de

precalentamiento a 850ºC

– Tiempo de trabajo

El tiempo de trabajo depende de la temperatura del material, de la cantidad de material a mezclar, del

tiempo de mezcla y de la intensidad de mezcla del aparato utilizado (rpm y localización)

– Una mayor temperatura del material reduce el tiempo de trabajo

– Un tiempo de mezcla prolongado reduce el tiempo de trabajo

– Cuanto mayor sea la cantidad a mezclar, tanto menor será el tiempo de trabajo.

– Factores que influyen la expansión de fraguado del revestimiento:

– Temperatura del revestimiento y del líquido

– Agua residual en la taza de mezcla

– Humedad atmosférica

– Utilizar jitos de máx. 3 a 8 mm de longitud para las piezas a inyectar. Para las piezas largas (p.e. MOD

finos) deberían elegirse jitos más cortos para no prolongar innecesariamente el tiempo de inyección.

– No superar un máximo de 400 g de revestimiento en la mezcla

– Mantener estrictamente las proporciones de mezcla

– Controlar regularmente el funcionamiento del aparato de mezcla.

– No colocar el cilindro en ningún aparato de presión durante el fraguado, ya que altera las propiedades

físicas del revestimiento

– No dejar el revestimiento durante la noche o durante el fin de semana (riesgo de fisuras y rebabas)

– Retirar los cilindros inyectados una vez finalizado el programa y colocar sobre una rejilla para su

enfriamiento

– Para garantizar el calentamiento de los cilindros en el horno de precalentamiento es necesario tener en

cuenta los siguientes puntos:

– Introducir los cilindros siempre en el horno de precalentamiento a 850ºC

– Utilizar como máximo el 50% del espacio disponible del horno de precalentamiento

– Colocar los cilindros siempre en la parte posterior de la cámara del horno

– Introducir el cilindro rápidamente en el horno. Procurar que la temperatura del horno no baje

excesivamente

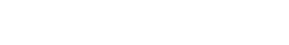

IPS e.max Press / IPS e.max ZirPress / IPS InLine PoM

Pastilla

Vástago de AlOx

Precalentamiento

No precalentar

No precalentar

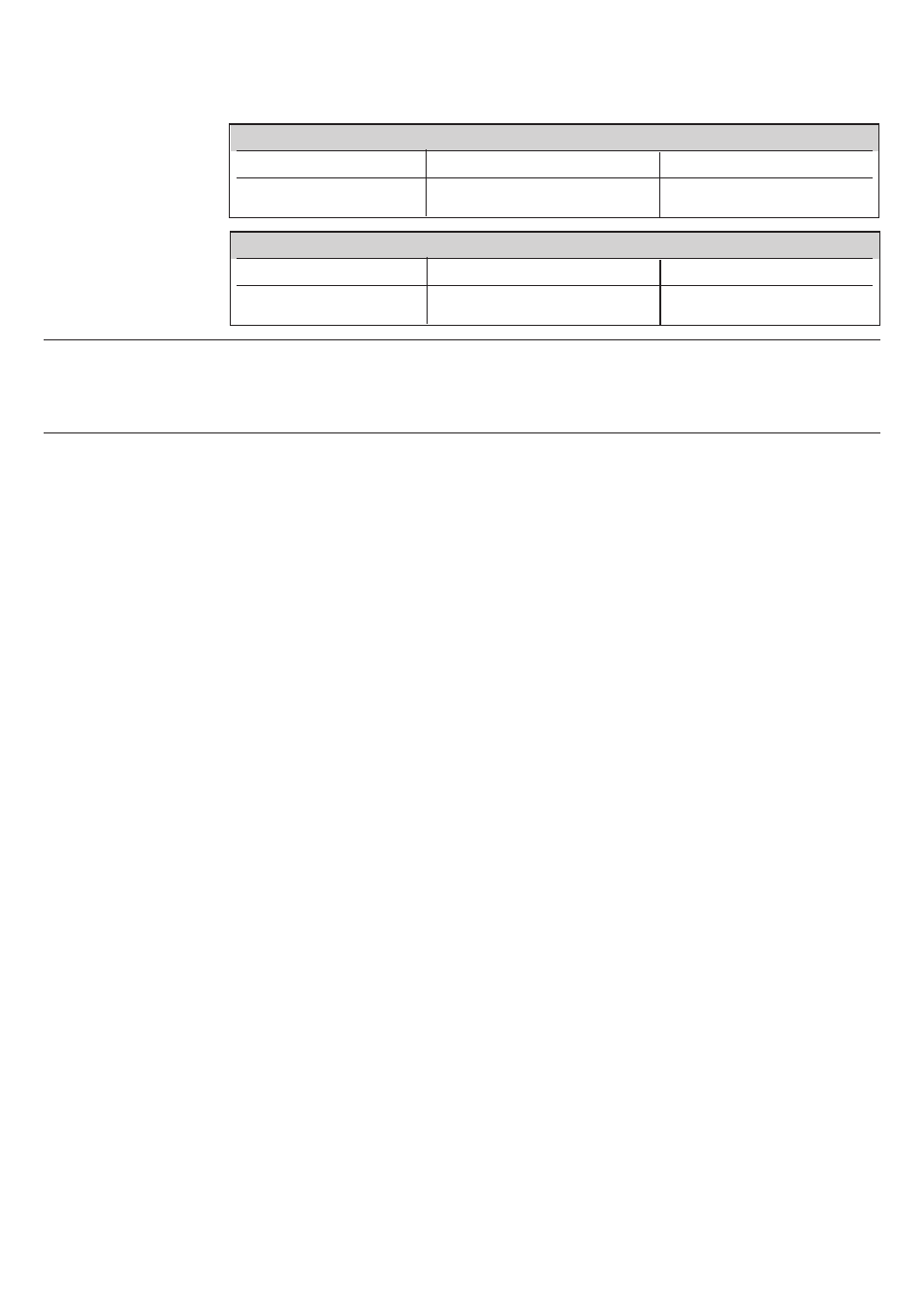

IPS Empress 2 / IPS Empress Cosmo

Pastilla

Vástago de AlOx

Precalentamiento

No precalentar

Precalentar