Welding guidelines, Maintenance, Soldadora por arco con alimentación de cable – Campbell Hausfeld WG2064 User Manual

Page 7

WIRE TYPE AND SIZE

The correct choice of wire type

involves a variety of factors, such as

welding position, work piece material

type, thickness, and condition of

surface to be welded. The American

Welding Society, AWS, has set up

certain requirements for each type of

wire.

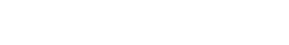

FLUX-CORED WIRE

E - 7 0 T - GS

Weld strength, times

10,000 pounds per

square inch

Welding positions (0

for flat or horizontal,

1 for any position)

Tubular flux-cored wire

Flux type

38 Sp

Soldadora Por Arco Con Alimentación de Cable

Table de Detección y Solución de Problemas - Soldadora

Síntoma

Causas Posibles

Medida Correctiva

1. Excedio el ciclo de trabajo

2. La pinza está mal conectada

3. El interruptor está dañado

4. El cortacircuito se activó o el

fusible está quemado

1. La boquilla de la pistola es de

un tamaño incorrecto

2. El forro de la pistola está

obstruído o dañado

3. La boquilla de la pistola está

obstruída o dañada

4. El rodillo está desgastado

5. No hay suficiente tensión

Hay escoria dentro de la boquilla

pistola

1. Hay mal contacto

2. Está usando un cordón de

extensión demasiado largo

1. El alambre está atascado

2. Se terminó el alambre

3. No hay suficiente tensión

4. El forro del alambre está

dañado

1. Espere que la soldadora se enfríe, cuando el bombillo se

apague

2. Cerciórese de que las conexiones estén bien hechas y de que la

superficie esté limpia

3. Reemplace el interruptor

4. Reduzca la carga del circuito, active el cortacircuito o

reemplace el fusible

1. Use una boquilla adecuada

2. Límpielo o reemplácelo

3. Límpiela o reemplácela

4. Reemplácelo

5. Apriete el tornillo

Cerciórese de que todas las conexiones esten bien aseguradas, y

de que la superfice este limpia.

1. Cercórese de que todas las conexiones estén bien aseguradas y

que la superficie de contacto esté limpia

2. Nunca use cordones de extensión de más de 6,10 m (20 pies)

1. Recargue el alambre (1-5 acero dulce; 5-10 aluminio)

2. Reemplace el carrete

3. Apriete los tornillos si el cable se desliza

4. Reemplace el forro

No funciona

El alambre se enrolla en la

bobina

Ocurre un arco entre la

boquilla de la pistola y la

superficie de trabajo

La pinza de trabajo y/o el

cable se calientan

El alambre no circula

(Aluminio) el alambre se

quema en el extremo de la

boquillla o (Aluminio) se

forman burbujas en el

metal o se funde

completamente

La soldadura se ampolla y

salpica

5. El fusible está quemado

(WG3060)

6. El alambre está desconectado

internamente

7. La boquilla de contacto está

obstruida

1. La velocidad de alimentación es

muy lenta

2. La velocidad de desplazamiento

es muy baja o la energía es muy

alta

1. Ajustes de velocidad del cable

2. Punta de contacto demasiado

grande

3. Polaridad conectada

incorrectamente

4. Resbala el portabobinas

5. Tanque de gas vacío

5. Reemplace el fusible en el tablero de control, dentro de la

soldadora (3,15 amp de accón retardada)

6. Llame al 1-800-746-5641 (en EUA) para recibir asistenciia

7. Reemplace la boquilla de contacto

1. Use velocidades entre 7 - 10

2. Aumente la velocidad de desplazamiento o disminuya la

energía

1. Ajuste el valor correcto

2. Remplace la punta de contacto

3. Invierta la polaridad

4. Aumente la tensión

5. Remplace el tanque de gas

7

Welding Guidelines

Models WG2060 and WG2064

Supply Cable Replacement

1. Verify that welder is OFF and

power cord disconnected.

2. Remove welder side panel to

expose switches.

3. Disconnect the black power cord

wire connected to the switch

and the white cord wire from

the transformer windings.

4. Disconnect the green power

cord wire connected to welder

base.

5. Loosen the cord strain relief

screw(s) and pull cord out of

strain relief and wire post.

6. Install new cord in reverse order.

General

This welding machine can utilize the Flux

Cored Arc Welding (FCAW) process or

the Gas Metal Arc Welding (GMAW)

process. The weld must be protected

(shielded) from contaminants in the air

while it is molten. The FCAW process uses

a tubular wire with a flux material inside.

The flux creates a shielding gas when

melted. The GMAW process uses inert

gas to shield the weld while molten.

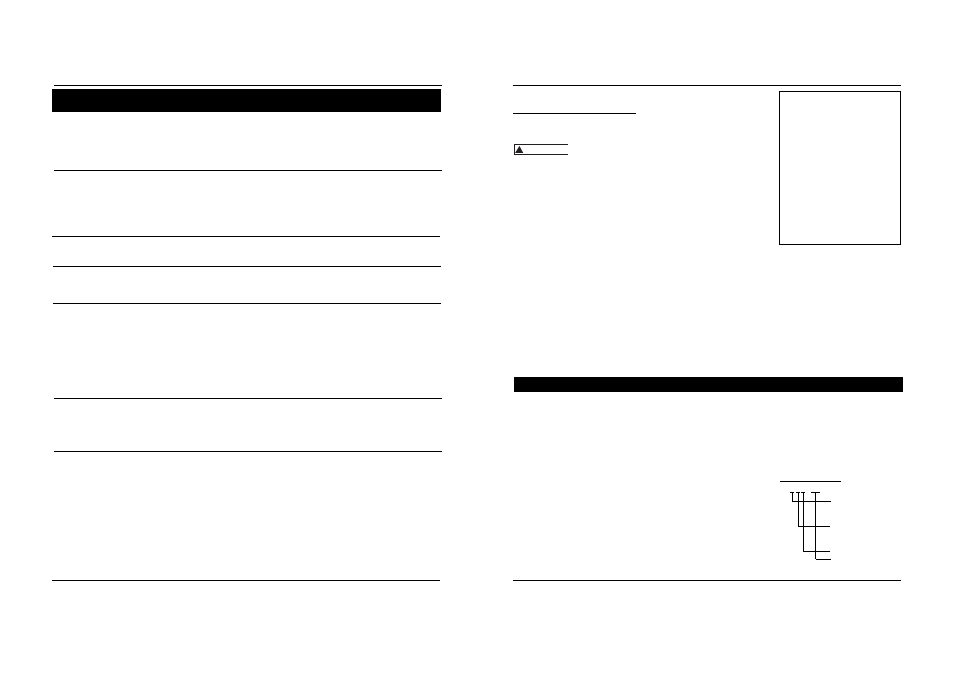

When current is produced by a

transformer (welding machine) and flows

through the circuit to the weld wire, an

arc is formed between the end of the

weld wire and the work piece. This arc

melts the wire and the work piece. The

melted metal of the weld wire flows into

the molten crater and forms a bond with

the work piece as shown (Figure 8).

Arc Welding Basics

Five basic techniques affect weld quality.

These are: wire selection, heat setting,

weld angle, wire speed, and travel

speed. An understanding of these

techniques is necessary for effective

welds.

HEAT SETTING

The correct heat involves the adjustment

of the welding machine to the required

setting. Heat or voltage is regulated by a

switch on the welder. The heat setting

used depends on the size (diameter) and

type of wire, position of the weld, and

the thickness of the work piece. Consult

specifications listed on the welder. It is

suggested that the welder practice with

scrap metal to adjust settings, and

compare welds with Figure 10.

www.chpower.com

Maintenance

(

Continued)

3. Inspect the condition of the gun tip

and nozzle. Remove any weld slag.

Replace gun tip or nozzle if damaged.

Do not operate this

welding machine

with cracked or missing insulation on

welding cables, wire feed gun or power

cord.

EVERY 3 MONTHS:

1. Replace any unreadable safety labels

on the welder.

2. Use compressed air to blow all dust

and lint from ventilation openings.

3. Clean wire groove on drive roller.

Remove wire from feed mechanism,

remove screws from drive roller

housing. Use a small wire brush to

clean drive roll. Replace if worn or

damaged

Consumable and Wear Parts

The following parts require routine

maintenance:

• Wire feed drive roller

• Gun liner - replace if worn

• Nozzle/contact tips

• Wire - This welder will accept either 4”

or 8” diameter spools. Flux-Cored

welding wire is susceptible to

!

WARNING

moisture and oxidizes over time, so it

is important to select a spool size that

will be used within approximately 6

months. For mild steel welding, AWS

ER70S6 solid wire or AWS E71T-GS

Flux-Cored wire is recommended.

CHANGING WIRE SIZES

This welder is setup for .035 (.9mm)

wire. If a different wire size is used, the

wire feed drive roller and contact tip

may need changing. There are two

grooves in the drive roller. The small

groove is for .024 (.6mm) wire and the

other is for .030-.035 (.8-.9mm) wire.

Remove the roller cover and flip the

drive roller to choose the correct

groove (See parts breakdown). The

contact tip should also match the wire

diameter used. The tip diameter is

marked on the contact tip in inches or

millimeters.